Das Lead Center Fluid Power Industry hat erneut seine Problemlösungskompetenz unter Beweis gestellt. Das Team in Schwalmstadt hat einen Abstreifer entwickelt, der auf Kolben von Rüttelplatten von Wacker zum Einsatz kommt. Dieser schützt den Gasgeberhebel des Rüttlers gegen Staub und verhindert damit, dass dieser sich verklemmt und letztlich ausfällt.

Wacker Neuson mit Hauptsitz in München ist auf Baugeräte und Kompaktmaschinen spezialisiert.

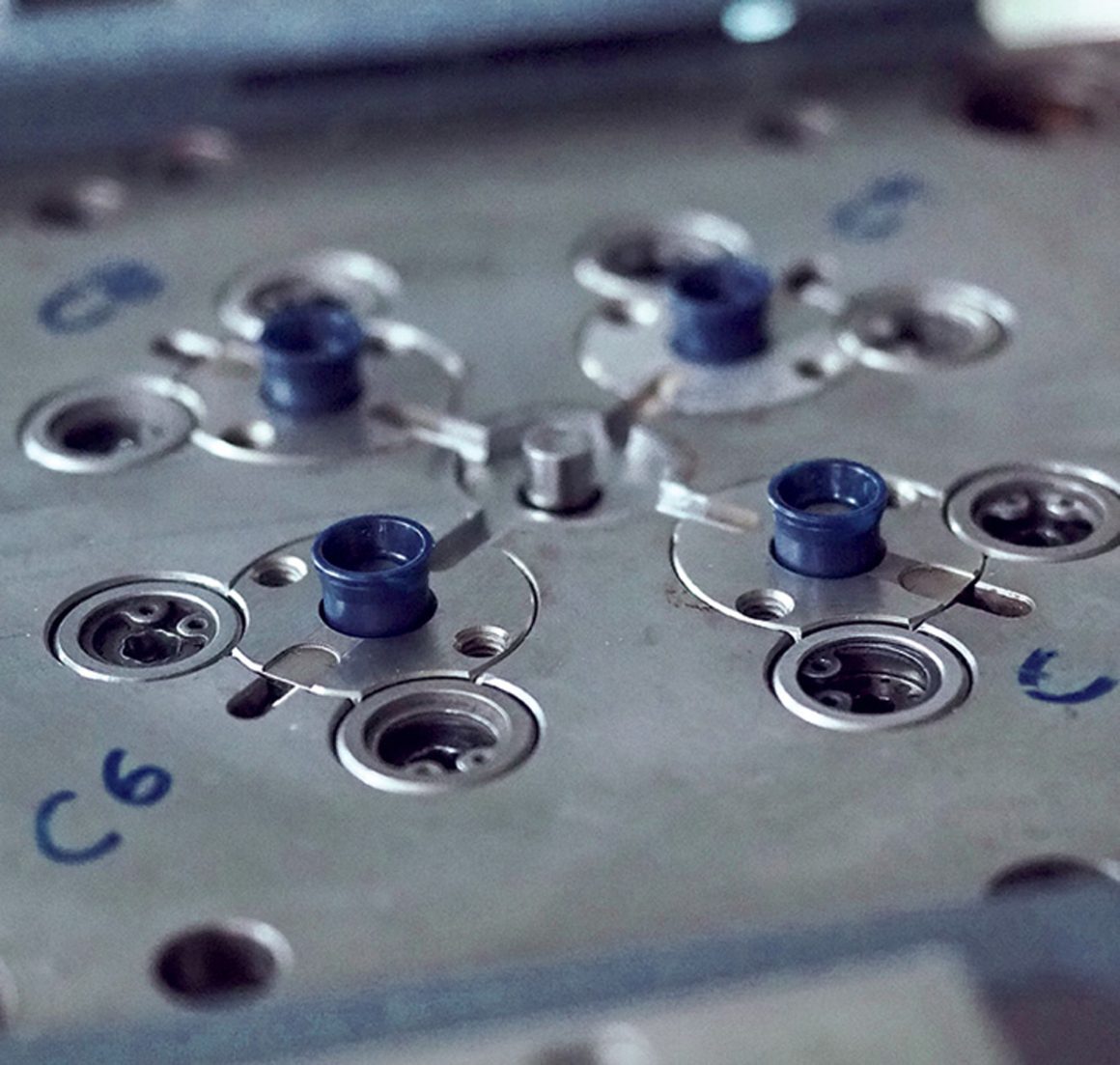

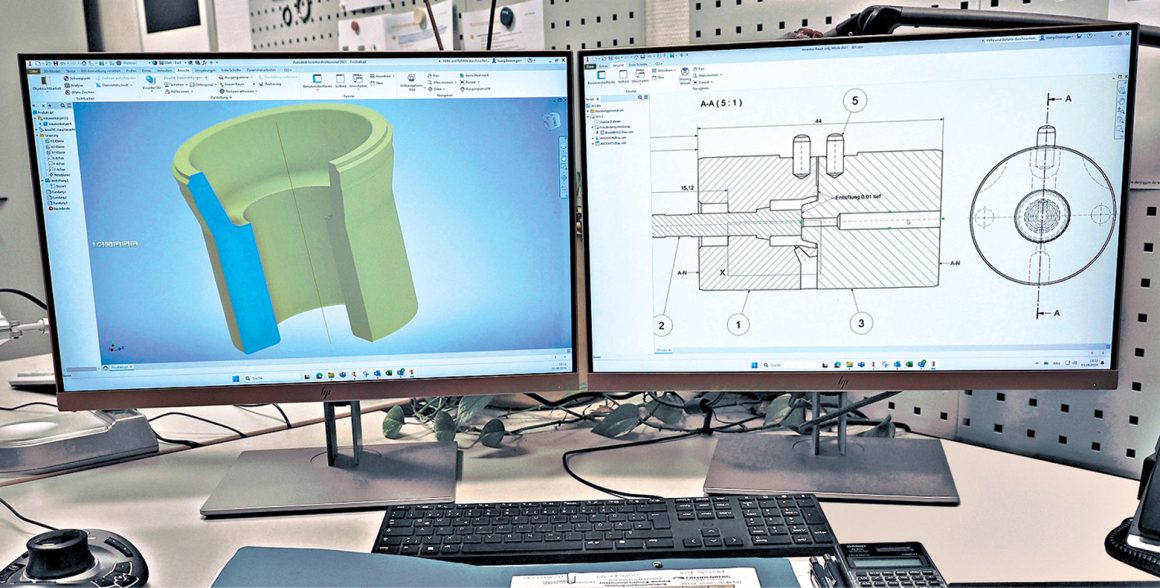

Anfang des Jahres nahm die Firma Kontakt zu Freudenberg auf, da sich bei einer laufenden Serie von spritbetriebenen Rüttelplatten die Ausfälle häuften. Das Problem war der aufgewirbelte Staub, der mit der Zeit die Gasgeberhebel zusetzte, was zu einer schlechteren Bedienbarkeit bis hin zum vollständigen Verklemmen führte. Gonzalo Barillas, Manager Engineering, sowie Simon Biesenroth, Professional Product Marketing, vom Lead Center Fluid Power Industry in Schwalmstadt, analysierten das Problem. „Die Hauptfunktion des Gasgeberhebels ist die manuelle Dosierung der Kraftstoffzufuhr“, erklärt Biesenroth. „Im ursprünglichen Design des Kolbens werden zur Abdichtung des Kraftstoffbereichs zwei O-Ringe aus chemisch resistentem Material eingesetzt, allerdings gab es nichts, um den Kolben vor Kontamination zu schützen. Unser Lösungsvorschlag war, das Kolbendesign anzupassen und einen einfachen Abstreifer innen auf den Kolben aufzuziehen, welcher nach außen mit zwei Haupt-Kontaktpunkten den Kolben abdichtet und dadurch einen Schmutzeintritt verhindert.“

Simon Biesenroth, Professional Product

Marketing in Schwalmstadt.

Das Team optimierte das Design mittels Simulationen, und Wacker Neuson testete die ersten Xpress-Muster, welche im Versuch mit einem sehr guten Ergebnis überzeugten. Da der Abstreifer sehr klein sein musste, um in den Einbauraum zu passen, galt es zunächst abzuklären, ob das Lead Center ihn überhaupt herstellen kann. Die Produktionsversuche verliefen gut und der Kunde erhielt die ersten Prototypen zu einem erneuten Test.

„Bei dem Test dieser Prototypen rutschten die Teile jedoch im Betrieb vom Kolben, was an ihrer glatten Oberfläche lag“, berichtet Biesenroth. „Die Lösung war das Einfügen einer Rückhaltung am Kolben, ohne dabei das Design der Dichtung zu verändern“, fährt der Produktentwickler fort. „Dem Kunden war an einer schnellen Lösung gelegen, um die laufende Serie weiter produzieren zu können. Durch die gute Zusammenarbeit zwischen dem Werkzeugbau, der Fertigung und der Muster- und Freigabe-Prozesse konnten wir das ganze Projekt sehr effizient durchführen. Ende August wurden die Erstmuster produziert und vermessen. Wir können nun mit der Serienproduktion beginnen.“